![]()

La Super 5 GT Turbo

aurait mérité plus d'attention de la part de RENAULT.

L'adaptation de l'injection électronique est tout ce qui lui

manquait par rapport à la concurrence dans les années 80.

L'utilisation d'un carburateur ne permet pas d'optimiser la

consommation de carburant, et de plus, on pollue plus...

Le super sans plomb 98 est de rigueur pour conserver un bon taux

d'octane, ainsi qu'un additif pour lubrifier les soupapes.

Bref, consommer raisonnablement avec le réel

plaisir de conduire une "nouvelle voiture"...

Un investissement important pour conserver cette auto, mais qu'importe,

le résultat est là !

Depuis Mai 1987 je possède cette sportive a moteur turbo et

depuis Mai 2006 elle bénéficie de l'injection FENIX.

J'ai roulé 190 000 kms avec ce système, c'est fiable et sans

soucis !

Le circuit électrique de la planche de bord

intégre les circuits électriques pour le système d'injection.

Le calculateur est placé sous la planche de bord à droite.

Un bloc de 6 fusibles est rajouté pour protéger:

Le circuit électrique de pompe à carburant,

Les circuits électriques principaux du calculateur,

Les circuits électriques auxilliaires du calculateur (vannes de ralenti et SEM),

Les circuits de commande du calculateur et de puissance des relais,

La prise diagnostique.

Toutes les connections sont distribuées par connecteurs origine vers le compartiment moteur.

La prise diagnostique regroupe les informations concernant:

les paramètres de l'injection,

la vitesse,

le régime moteur,

la consommation.

L'ODB est intégré dans le tableau de bord à la place de la montre.

Il est en mesure de fournir des informations telles que:

Le carburant restant,

L'autonomie,

La consommation moyenne,

La consommation instantannée,

La vitesse moyenne,

La distance parcourue,

La température extérieure,

L'heure.

Lien vers la page dédiée: Ordinateur De Bord SAGEM sur RENAULT Super 5 GT Turbo ie

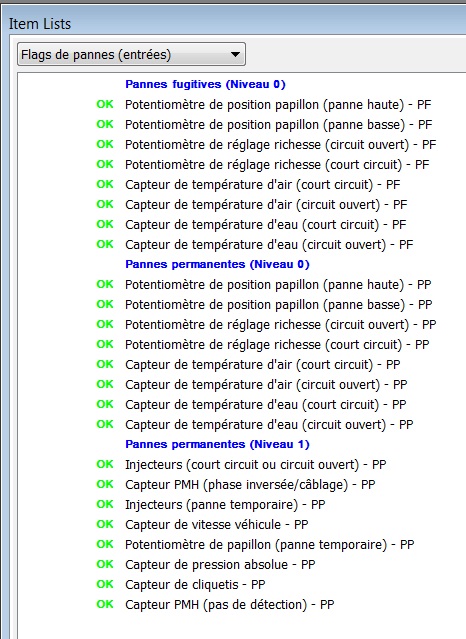

![]()

Moteur C1J/788 - 1397 cm3 - Réglages pour 1,4 bar de pression

de suralimentation en over boost.

Le régime maxi est réglé à 6800 tr/mn.

Turbo Garrett GTT260 Upgrade AR 35/53,

Dump valve FORGE à double pistons,

AAC mini GrA CATCAMS 315 (ressorts de soupapes standard),

Volant moteur allégé de 1200 grs,

Pression d'huile optimisée.

La majorité des pièces sont récupérées sur une RENAULT 21 2 L Turbo (moteur 4 cylindres turbo).

Le calculateur, les relais, le potentiomètre de réglage CO au ralenti, et la prise diagnostique sont placés dans l'habitacle.

Le capteur de pression est placé à l'avant droit du

compartiment moteur.

Le module de puissance (bobine allumage) est à côté du

compartiment cric à proximité du ventilateur de chauffage.

J'exploite au maximum les possibilités du calculateur, toutes les fonctions disponibles sont réutilisées.

Le rendement et les performances sont largement

améliorées.

Le démarrage à froid est facile, même avec une batterie faible,

et on a plus d'ennuis de starter !

Un meilleur remplissage des cylindres, et une combustion

supérieure par rapport au montage à carburateur, même à bas

régime.

Avec l'injection, plus de soucis de percolation et rien que des

avantages !

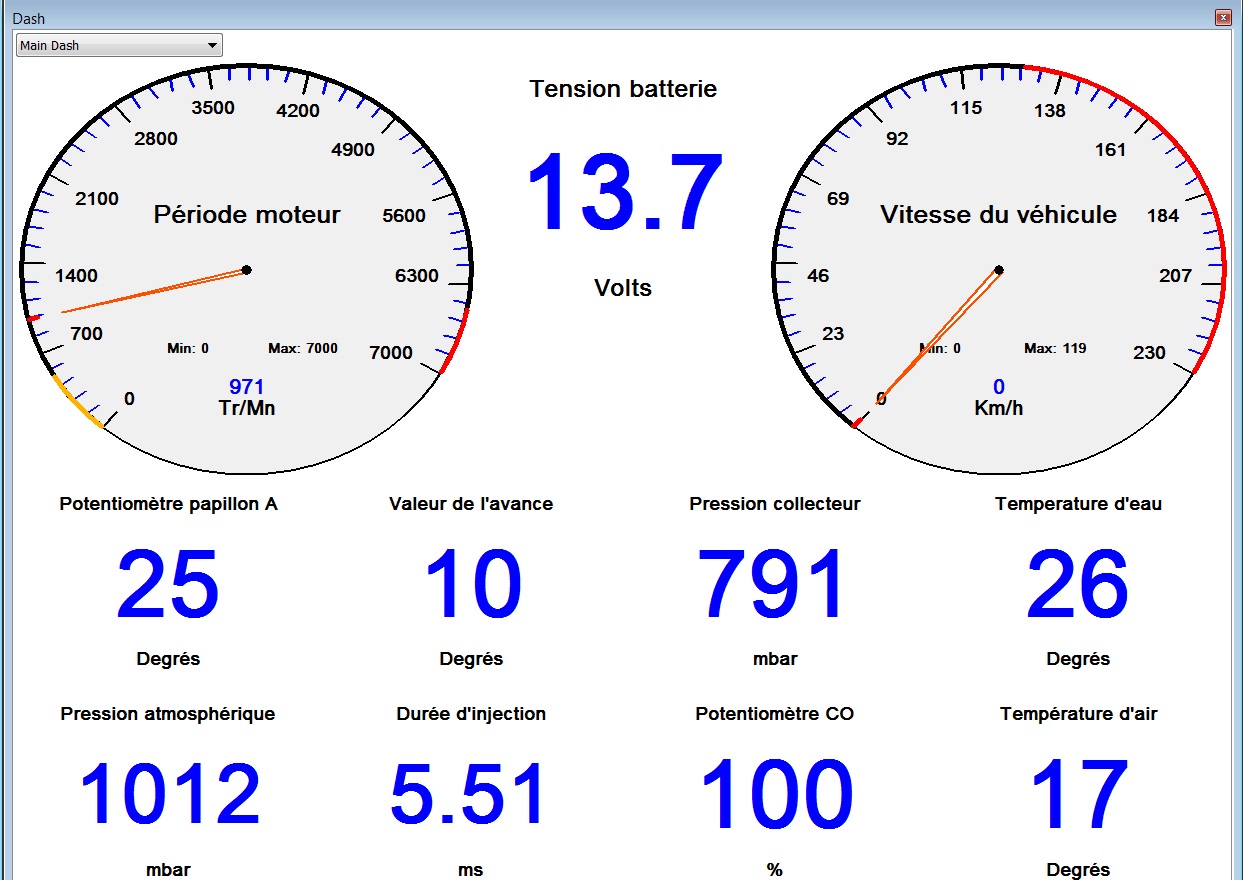

Mon logiciel reçoit et met en forme la trame diagnostique.

Téléchargeable gratuitement sur le site de l'auteur : http://www.tunerpro.net

J'ai acquis une licence pour TunerPro RT

V5 développé par Mark Mansur.

Ce logiciel permet de créer des tables pour modifier les

paramètres de cartographie des calculateurs moteur automobile.

Initialement développé pour les moteurs Ford, ce logiciel a su

évoluer pour s'adapter à l'ensemble des calculateurs actuels,

qu'ils soient américains, asiatiques ou européens.

J'ai intégré celui-ci à mon banc d'essais et je me sers de JimStim simulator pour émuler tous les signaux nécessaires.

Le logiciel Tuner Pro RT V5 installé sur un PC

permet de visualiser les paramètres essentiels d'un seul coup d'oeil.

J'ai crée l'interface USB spécifique ainsi que le fichier de

définition (.adx) pour la connexion entre le véhicule et un PC.

J'ai crée le fichier de définition (.xdf) spécifique pour pouvoir modifier le fichier .bin en EPROM.

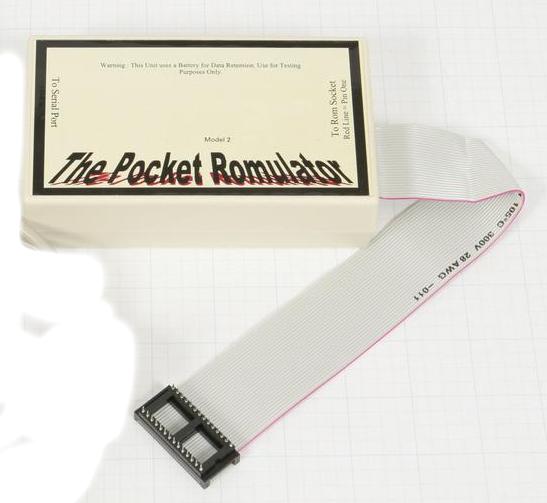

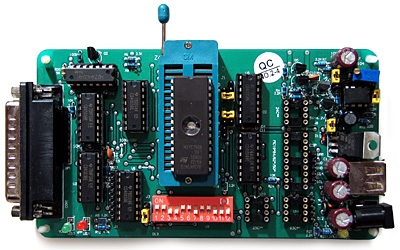

Pour les phases de mise au point avec émulation

d'EPROM en temps réel, l'émulateur "The Pocket Romulator"

compatible USB 2.0 est idéal.

Il permet de changer les valeurs des stratégies utilisées par

le calculateur, notamment pour la gestion du ralenti.

La cartographie spécialement adaptée au nouveau moteur C1J/788,

est stockée dans une EEPROM AT28C64B (8 Ko).

La connection au PC se fait par liaison DB9-USB-F, Single Module FTDI, et il me suffit amplement pour travailler.

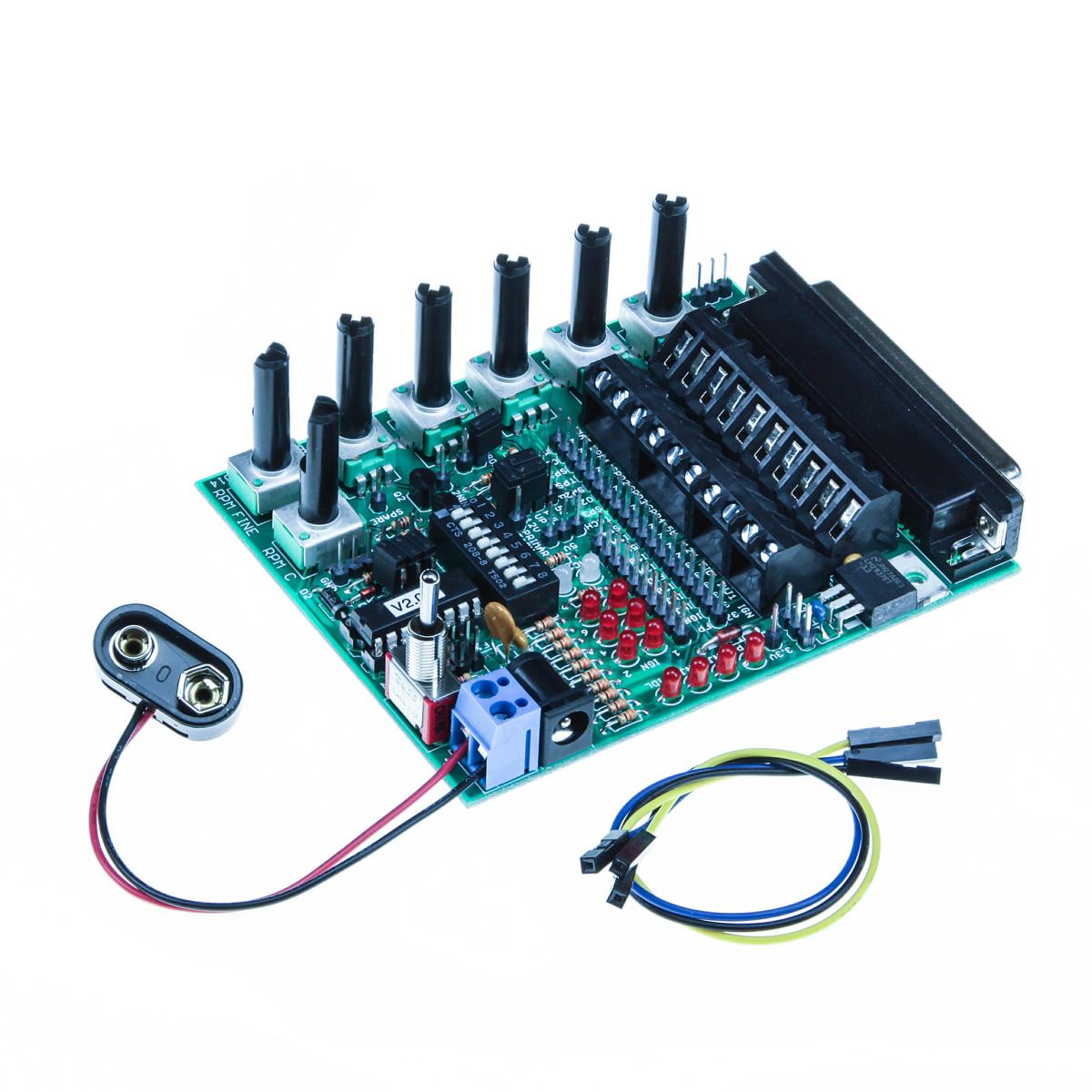

Pour cela, j'utilise un programmateur Willem PCB3, il est simple et son logiciel est fiable.

Ce programmateur que l'on peut qualifier "d'universel" se connecte au port parallèle d'un PC.

Il y a plusieurs phases de fonctionnement dont il faut tenir compte comme pour un carburateur:

le ralenti (650/1000tr),

la progression (1000/1500 tr),

le régime normal,

la pleine charge.

J'ai eu une attention particuliére pour les

réglages en phase atmosphérique, car ils conditionnent la phase

suralimentée.

Un fort volume de gaz d'échappement pour charger le turbo est

indispensable.

Fichier de la cartographie origine pour 21 turbo phase 1 (.bin): Carto_R21T_ Origine 27C64.BIN

Fichier de la cartographie adaptée pour Super 5 GT turbo (.bin): Carto_5gtt_27C64.bin

Fichier de définitions cartographiques (.xdf): Definition_Carto_R21T_LITE.xdf

Utiliser un système d'injection de véhicule

RENAULT est motivé par le fait que les pièces de séries sont

nettement plus fiables que tout organe de compétition.

Des validations ont été faites, des tests CEM, de nombreux

essais, etc.

De plus, les cibles du volant moteur sont communes à beaucoup de

moteurs (C, J, F).

Le choix se porte sur celui-ci en particulier,

car c'est le seul calculateur d'époque qui sait gèrer un moteur

4 cylindres turbo RENAULT.

Il est très robuste, son architecture électronique en

composants classiques est bien conçue.

Son processeur MC68HC11A1VP utilisé en mode étendu est très

fiable.

Je me suis dis que RENAULT ayant monté un ODB

sur le GTT avait surement prévu quelque chose sur l'odomètre,

style générateur d'impulsions.

Je n'avais pas approfondi, mais j'ai fini par regarder comment

est fait celui-çi !

En fait, on a une recopie du signal capteur sous forme d'un beau

signal carré TTL pour 12 pulses par tour de roue,

on a bien 12 dents sur la cible du capteur de vitesse.

Et on a, une émulation de 5 pulses par mètre disponible sur une

sortie à collecteur ouvert NPN.

Il suffit de mettre une résistance pull up au + de 1 KOhm, et c'est

racordable au calculateur sur la borne 3

On émule ainsi le capteur hall 12 Volts monté sur la boite de R21T

(idem que sur CLIO 16S phase 1).

Le pourcentage d'erreur est d'environ 2 %, mais on peut

améliorer çà, sachant que çà n'a pas de grande incidence sur

le résultat,

le calculateur s'accommode de cette petite fluctuation.

J'ai fais les essais , et c'est concluant.

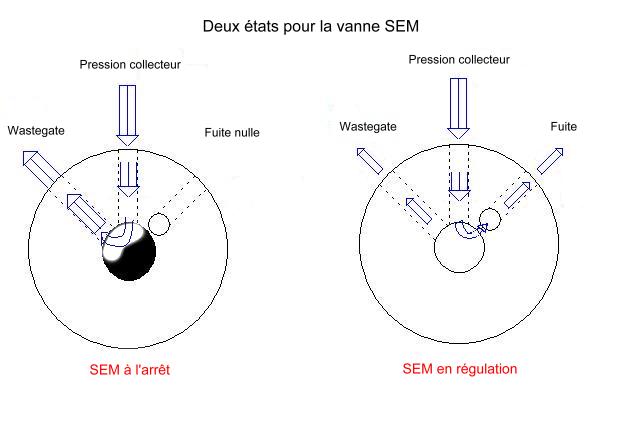

Gestion du turbo par vanne SEM en fonction de la vitesse du véhicule, du régime moteur, et de la position du papillon des gaz .

| R212L | S5GTT | |

| Couple conique | 3.44 | 3.73 |

| Rapports de boite | ||

| 1 | 3,36 | 3,09 |

| 2 | 2,05 | 1,84 |

| 3 | 1,38 | 1,32 |

| 4 | 1,03 | 0,97 |

| 5 | 0,82 | 0,76 |

| Pneus | 195/55 R 15 | 195/55 R 13 |

Valeurs pour 9 pas de pression en fonction du capteur.

| Pas | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 2 bar | 80 | 317 | 555 | 793 | 1031 | 1268 | 1506 | 1744 | 1982 |

| 2.5 bar | 100 | 396 | 694 | 991 | 1289 | 1585 | 1883 | 2180 | 2478 |

| 3 bar | 40 | 375 | 710 | 1125 | 1540 | 1970 | 2400 | 2720 | 3040 |

Avec les capteurs à échelle supérieure à 2 bar des modifications importantes doivent être faites sur plusieurs paramètres de la cartographie.

J'exploite la gestion de la SEM (Soupape Electro Magnétique) pour réguler le turbo GTT260 upgrade.

Le but de la SEM est de brider le turbo lors du

début de l'accélération.

Elle permet de ralentir la montée en pression du turbo à bas

régime,

laissant le temps au calculateur d'ajuster la quantité d'essence

nécessaire et ainsi d'éviter tout cliquetis destructeur.

D'autre part sur le premier rapport de boite, on a une sorte d'anti

patinage très basique au demeurant, mais plutôt efficace !

Le réglage est légèrement différent d'un

système classique, la contrainte de fermeture imposée au clapet

de décharge est plus faible.

On régle pour environ 700 mb de pression de suralimentation.

La SEM se charge de réguler la pression de suralimentation à

950 mb.

Mettre le contact moteur arrêté et accélérer à fond, on doit entendre le claquement de l'électro-aimant de la SEM.

Quand la SEM est au repos, le noyau se trouve en

position basse, et seuls les piquages wastegate et pression

collecteur

sont mis en relation (système classique).

La SEM est une sorte d'électrovanne

proportionnelle, qui recoit un signal électrique variable en

tension et en puissance, à une fréquence de 12 Hz.

Son noyau, est forcé en position basse par l'intermédiaire d'un

ressort qui le pousse vers le bas.

Au régime de 2700 tr/mn, le calculateur commence à faire "vibrer"

l'électro-aimant libérant légèrement le noyau de sa position

basse.

Ceci autorise une petite fuite vers la boite à air, le clapet de

décharge du turbo se refermant progressivement, la pression de

suralimentation augmente.

Entre 2700 tr/mn et 3500 tr/mn, l'amplitude du signal électrique

diminue et sa puissance augmente.

La SEM est en position intermédiaire, la fuite vers la boite à

air est moyenne.

La wastegate subit une faible pression, et le clapet de décharge

du turbo est presque fermé.

La quasi totalité des gaz d'échappement passant par la turbine,

le turbo est à un régime de fonctionnement optimal.

A 3500 tr/mn le noyau reste en position haute, permettant à la

fuite d'être totale.

Le turbo est donc uniquement régulé par l'intermédiaire des

inserts calibrés de la SEM.

En cas d'erreur, la SEM reste fermée, sécurise le moteur et le

turbo.

Ce qui permet de rouler, mais avec moins de suralimentation.

Défaut d'injection, défaut électrique, perte d'information

de pression d'admission (capteur de pression absolue),

perte d 'information du potentiomètre de papillon, autre défaut

du calculateur (plus rare).

Lors d'une erreur de ce genre, la SEM se ferme et le voyant de

diagnostic au tableau de bord s'allume aussitôt.

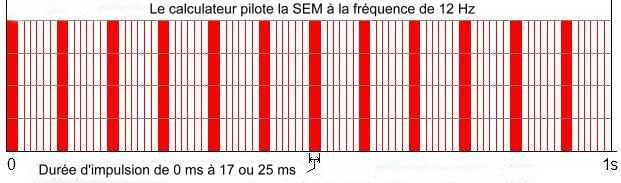

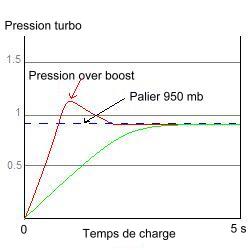

Ce graphique montre durant une seconde, la durée des impulsions que le calculateur peut envoyer à la SEM.

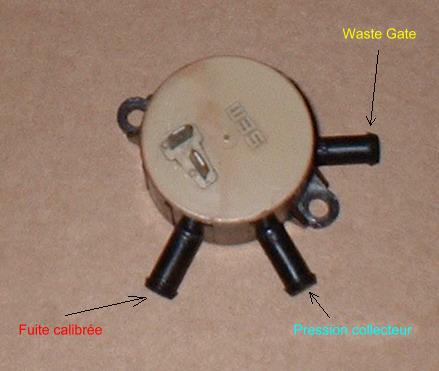

la première est branchée sur la soupape de décharge du turbo (wastegate),

la seconde sur le collecteur d'admission,

la troisième sur la boite à air.

Passif (ou veille),

Charge partielle,

Over boost.

Le calculateur scrute la pression et amorce la

SEM en envoyant une très faible impulsion électrique

insuffisante pour actionner l'électro aimant.

Si le conducteur désire plus de puissance en augmentant l'ouverture

du papillon de gaz, ceci provoque une augmentation

de la pression des gaz d'échappement, et par conséquent une

augmentation de la pression de suralimentation.

A une pression de suralimentation d'environ 400 mb, le

calculateur passe alors dans le mode charge partielle.

Le calculateur pilote la SEM à une fréquence de

12 Hz (Hertz) et le RCO varie de 0 à un minimum de 17

millisecondes (0.017s) (si trop forte pression)

ou un maximum de 25 millisecondes (si trop faible pression).

Le capteur de pression absolue transmet la valeur de la pression

régnant dans le collecteur d'admission au calculateur, qui

corrige celle-çi

en modulant la durée d'ouverture de la SEM.

Le turbo est donc régulé !

Le calculateur d'injection est vraiment très

intéressant, il peut détecter la volonté du conducteur de

mettre le "pied dedans".

Pour cela, il provoque une très brusque montée en pression du

turbo, en imposant une fuite permanente à la waste gate par l'intermédiaire

de la SEM.

Ensuite, vu le dépassement de la pression de palier mémorisée

dans l'EPROM (950 mb), on revient dans le mode de gestion charge

partielle.

Le petit graphique qui suit permet de comprendre

l'intérêt d'un système à fuite contrôlé par électronique.

On voit que sur la courbe verte d'un système classique, c'est

très linéaire et il n'y a pas d'over boost .

Autrement, avec le système à fuite de la courbe

rouge, le gain en temps de réponse avec over boost est flagrant

!

Tout est paramètrable en modifiant les valeurs pré

enregistrées dans l'EPROM.

Combiné avec un turbo chargeant tôt comme le

GTT260 Upgrade, ce principe est redoutable.

Une mise en action ultra rapide de la turbine, permet d'exploiter

totalement la fonction !

J'ai fais une modification (raccords amont/aval papillon) sur le boitier papillon de CLIO RS 1, pour connecter la Vanne de Régulation de Ralenti BOSCH.

La gestion du régime de ralenti est réglée à 800 tr/mn.

Pour garder des émissions conformes à l'origine,

j'ai adapté un clapet de réaspiration des vapeurs d'huile sur

le côté du BP de CLIO RS 1.

Le taux de CO est lui aussi conforme avec moins de 0,5 % au

ralenti, pour un véhicule non catalysé ce n'est pas mal du tout

!

| Vanne de ralenti | Calculateur | Relais pompe à essence/injecteurs |

| 3 | Borne 23 |

|

| 4 | Borne 5 (+12V) |

|

| 5 | Borne 24 |

![]()

On peut utiliser la gestion de la climatisation

qui maintient le compresseur enclenché en dessous d'un seuil de

température programmé.

Cette fonction peut être mise à profit pour gérer le

démarrage du moto ventilateur ou pour tout autre chose.

Sachant que quand il se met en route, mon moto

ventilateur SPAL consomme plus de 160 Watts et demande de l'énergie

à l'alternateur.

Le calculateur via la vanne de ralenti accélère le régime de

ralenti de 200 tr/mn pour compenser la charge électrique.

Il suffit de raccorder la borne 30 du calculateur en aval du

thermocontact sur le refroidisseur principal (radiateur), c'est

un + 12 Volts commandé.

Ces stratégies peuvent aussi être utilisées

pour réaliser un thermostat programmé en température et

commander une électrovanne NF (normalement fermée).

Dans ce cas, le calculateur peut être raccordé directement.

Montage de Guillaume mon ami, ci-dessous.

Vanne idéale:

3/4" 12V DC Electric Brass Solenoid Valve Water Gas Air 12 VDC

http://www.ebay.fr/itm/290930549927?_trksid=p2060353.m1438.l2649&ssPageName=STRK%3AMEBIDX%3AIT

Raccord:

Raccord laiton à sertir et visser - Mamelon MF Ø22x3/4"(20/27)

http://www.ebay.fr/itm/332030331185?_trksid=p2060353.m1438.l2649&ssPageName=STRK%3AMEBIDX%3AIT

Nota bene:

Ou, comme dans mon cas pour allumer le témoin de

starter et l'éteindre au dessus de 65 °C (deuxième trait de l'indicateur

au TDB).

Ceci m'indique que le moteur n'est pas prêt car encore en

stratégie d'enrichissement à froid.

Raccorder la borne 34 du calculateur au + 12

Volts APC (2ème position après contact).

Raccorder la borne 30 du calculateur au thermocontact sur le

refroidisseur principal (radiateur), c'est un + 12 Volts.

Raccorder la borne 86 du relais à la borne 13 du

calculateur (normalement affectée à l'embrayage électro

magnétique de compresseur de CLIM).

Raccorder la borne 85 du relais au + 12 Volts après contact.

Raccorder la borne 30 du relais à un + 12 Volts après contact

via un fusible de 20 Ampères au minimum.

Et enfin, raccorder la borne 87a à la borne + de puissance du

moto ventilateur utilisé.

A partir de 105 °C le calculateur coupera la

masse sur sa borne 13.

Ce qui aura pour effet de décoller le relais qui alimentera sa

borne 87a sous + 12 Volts.

Le paramètre est "SOTH2 - Compresseur de

climatisation".

Il figure dans le fichier de définitions cartographiques (.xdf)

en téléchargement (voir plus haut).

Seuil de température exprimé en °C.

Seuil = (0.625 * Valeur programmée ) - 40

Utilisé pour le seuil de température pour coupure du

compresseur de CLIM.

Adresse (Hexadécimale): 0x2DC

On programme la valeur de 85 °C en consigne.

Sachant que le calculateur prend sa référence de température

sur la culasse et non pas sur le refroidisseur principal (radiateur).

Ce principe est très efficace, précis et stable !

J'utilise une sonde lambda bande étroite connectée à un afficheur AFR.

Pour contrôler la température en sortie d'échangeur

air/air, un petit afficheur AUBER SYL-1813R connecté sur sonde K

fait le travail.

Sa sortie relais (alarme programmable) permet le déclenchement

du moto ventilateur de refroidissement d'échangeur selon mes

réglages, soit 55/60 °C.

Les valeurs de consigne Mini/Maxi et d'alarme peuvent être

programmées et conservées même contact coupé.

Le calculateur agit en cas de dépassement de la

pression de consigne (overboost) grâce à la SEM (réglé à 1,4

bar).

Le cliquetis est donc limité en temps réel.

De nombreuses stratégies contribuent à la sécurité du moteur

en cas de panne d'un capteur ou si une information vitale n'est

pas cohérente.

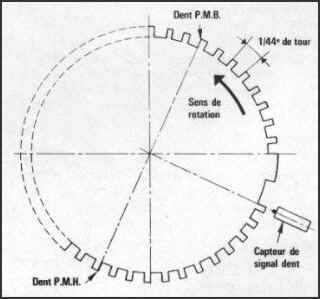

Basiquement le capteur détecte les dents

du volant moteur, elle sont au nombre de 40 dont deux

sont plus larges que les autres

et à 180° l'une de l'autre. Le calculateur met en forme

les signaux pour reconnaitre le PMH, le PMB et le régime

moteur.

Ci-dessous un dessin du volant moteur.

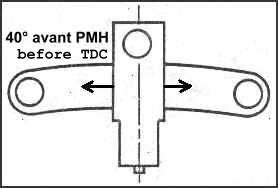

Le capteur est branché comme à l'origine, le fil blanc est connecté en borne A et le fil rouge en borne B .

Une seule position est possible pour le capteur à induction 40 degrés (par défaut) avant PMH:

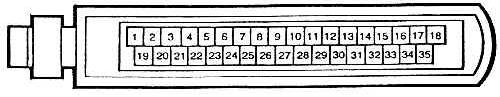

|

| 1. | Masse principale | 19. | Alimentation venant du relais d'injection (+ 12 Volts) |

| 2. | Masse & tresse de blindage du détecteur de cliquetis | 20. | Injecteurs (commande négative) |

| 3. | Information venant du capteur de vitesse véhicule (signal de l'odomètre ou recopie) | 21. | Injecteurs (commande négative) |

| 4. | Alimentation directe venant de la batterie (+ 12 Volts) Pour la mémoire des défauts | 22. | Commande SEM de pression turbo (commande positive) |

| 5. | Témoin d'injection au tableau de bord (commande négative) | 23. | Commande de vanne de Régulation du Ralenti (commande négative) |

| 6. | Commande du relais d'injecteurs et de la pompe à carburant (commande négative) | 24. | Commande de vanne de Régulation du Ralenti (commande négative) |

| 7. | Commande du relais d'injection (commande négative) | 25. | Non utilisé - Contacteur Pied Levé (masse) - CPL (CTS switch) |

| 8. | Non utilisé - Contacteur Plein Gaz (masse) - CPG (WOT switch) | 26. | ADAC/Consomètre SAGEM (Signal) |

| 9. | Entrée signal du potentiomètre de papillon (borne A) | 27. | Commande du boitier d'allumage (borne B) |

| 10. | Masse | 28. | Capteur PMH (borne A) |

| 11. | Capteur PMH (borne B) | 29. | Information démarreur EXC (+ 12 Volts) - DEM |

| 12. | Information Parc/Neutre BVA (masse) - P/N SWITCH | 30. | Information du thermostat CLIM (+ 12 Volts) - ACTH |

| 13. | Commande du relais de compresseur CLIM (commande négative) | 31. | Entrée signal du détecteur de cliquetis |

| 14. | Information température d'air (borne B) | 32. | Masse électronique du détecteur de cliquetis et des sondes T° Eau et Air |

| 15. | Information température d'eau (borne B) | 33. | Entrée signal du capteur de pression absolue (borne B) |

| 16. | Alimentation (+ 5 Volts) des capteurs MAP et potentiomètre de papillon | 34. | Information de sélection CLIM (+ 12 Volts) - ACSEL |

| 17. | Masse électronique des capteurs MAP, potentiomètre de papillon et potentiomètre CO | 35. | Information venant du potentiomètre CO (Valeur en Ohms) |

| 18. | Vers prise diagnostique (trame data) - DIAG/AMAP | Ce tableau a été mis à jour et vérifié sur

simulateur  |

Composants de ce système d'injection.

Mise à jour le 03 juin 2019