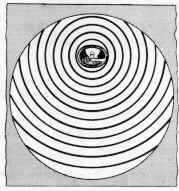

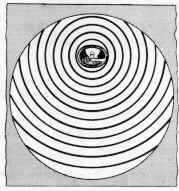

L'avance est l'angle de rotation de l'arbre moteur, exprimé

en degrés, entre l'instant où l'étincelle jaillit

et le Point Mort Haut du piston. Cet intervalle

est rendu nécessaire par le fait que l'inflammation ne se

produit

"pas instantanément" dans tout le mélange, mais se

propage à partir du point d'amorçage

par ondes ou par vagues (exemple du caillou dans une etendue d'eau).

C'est à dire, qu'il faut atteindre les "zones

périphériques" de la chambre d'explosion.

Pour optimiser l'allumage, on doit donc obtenir la poussée

maximale sur le piston au "début de la descente" de

celui-ci.

Dans les moteurs à explosion, la flamme se propage à l'intérieur

de la chambre de combustion à une vitesse

"relativement faible", voisine de 30 m/s.

Plus la vitesse de rotation du moteur augmente, plus il est

nécessaire d'avancer la combustion pour tenir compte

de "l'inertie des gaz"...

Bien que la vitesse de combustion change en fonction du régime,

du fait que le mélange ne se fait pas de façon

identique ou que les conditions initiales changent (température

dans la chambre entre autre), elle change

dans des proportions bien inférieures à la variation de régime.

En gros : de 1000 t/min à 6000t/min, on a un coeff de 6 sur la

variation de régime, mais beaucoup moins sur la variation

de vitesse de combustion.

En effet, à 6000t/min, un certain nombre de ° vilebrequin

répresentera un laps de temps 6 fois inférieur que le même

nombre de ° vilebrequin au ralenti. Laisser la même avance

reviendrait à donner à notre combustion 6 fois moins de

temps pour se faire. C'est pour ça qu'on augmente l'avance.

Donc, il faut mettre plus d'avance pour s'assurer de toujours

obtenir la pression liée à la combustion

quelques ° après le PMH.

Dans un mélange pauvre, cette vitesse est considérablement

réduite, tandis qu'elle est accélérée si la turbulence

intervient pour "transporter la flamme" dans les points

les plus éloignés de la chambre.

Attention tout de même, à ne pas mettre trop d'avance et mettre

le moteur en situation de "forçage", c'est à dire:

Quand l'explosion se produit "avant" que la piston n'ait

passé le PMH.

| Dans la quasi-totalité des

voitures. ce réglage s'opère automatiquement grâce a l'allumeur

doté d'un système d'avance automatique. En général, l'avance

est maintenue constante jusqu'à un certain nombre de

tours : c'est ce que l'on appelle l'avance fixe. Au-delà

de cette limite. on augmente progressivement sa valeur

jusqu'au régime de puissance maximale. Sur les voitures anciennes, lorsque le système d'allumage le plus répandu était l'allumage par magnéto, l'avance était commandée manuellement à l'aide d'un petit levier disposé sur le volant et agissant directement sur le rupteur. _Î

|

La bougie est l'élément

du système d'allumage qui fait jaillir l'étincelle dans

la chambre d'explosion des moteurs à combustion interne.

La bougie doit conduire le courant à haute tension et le

décharger sous forme d'étincelle pour enflammer le

mélange air-essence. La bougie est l'élément

du système d'allumage qui fait jaillir l'étincelle dans

la chambre d'explosion des moteurs à combustion interne.

La bougie doit conduire le courant à haute tension et le

décharger sous forme d'étincelle pour enflammer le

mélange air-essence.L'isolant L'isolant a deux fonctions :

Enfin, en dehors de ses

qualités d'isolation électrique et thermique, l'isolant

doit présenter une résistance mécanique importante,

capable de supporter les pressions de la chambre d'explosion

(env.60 atm).

|