![]()

De 2003 à 2005, j'ai travaillé sur un système

d'allumage programmable pour ma RENAULT Super 5 GT Turbo.

Le projet AEIP digne descendant de l'AEPL est resté dans ma

mémoire comme une excellente expérience de conception et de

mise au point.

Début 2004, pour le défi technique, j'ai conçu les premiers

plans d'un AEI Programmable pour ma RENAULT Super 5 GT Turbo.

C'était un prototype unique à 3

microprocesseurs PIC pour moteur turbo que j'ai nommé AEIP (Allumage

Electronique Intégral Programmable).

J'ai crée et développé les programmes spécifiques pour les

processeurs et la gestion via un PC.

C'est là que se situait l'essentiel du travail de recherche, la

partie logiciel (software).

La partie matériel (hardware), ne posait pas de réelles

difficultés, et des composants classiques très connus étaient

utilisés.

Mon AEI Programmable est une réalité pas un mythe, car il

existe bel et bien.

Ce jour de 2004 ou le moteur s’est mis en route après des

semaines de recherches et de travail acharné, j’étais

très fier du chemin accomplit !

J'ai par la suite roulé plus de 20 000 km avec mon auto avant de

monter l'injection SIEMENS Fenix 1B.

J'ai donc suivi cette autre idée, très en vogue à l'époque.

Cependant, j'ai conservé précieusement les résultats de mes

recherches sur le concept AEIP à base de PIC Microchip.

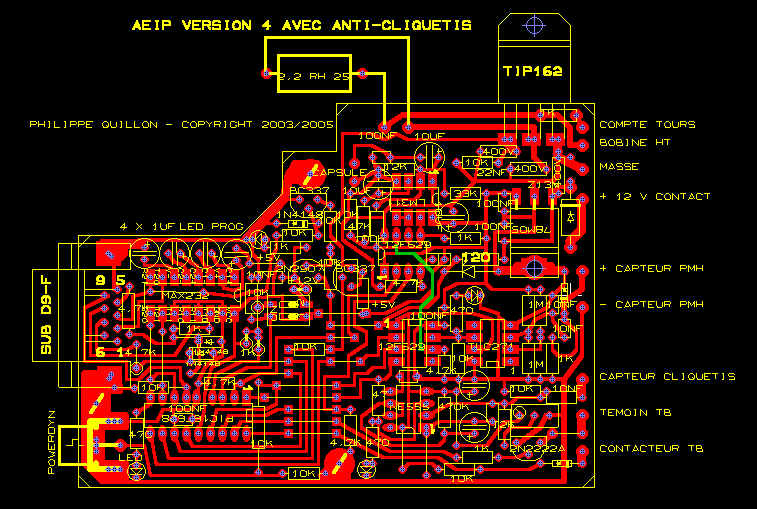

Fin 2005, la dernière évolution comportait 3 processeurs

dont un PIC 16F628A et deux PIC 12F629.

Ce prototype de mon AEI Programmable était fonctionnel et

capable de remplacer l’AEI d’origine à 100 %.

Aucun exemplaire de mon AEI Programmable ne fût commercialisé.

J'ai eu de nombreuses demandes concernant mes travaux

auxquelles je n'ai pas donné suite.

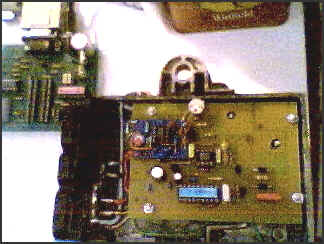

J'ai tout de même partagé mes sources avec Alain POLLET, car

son projet AEI-RE000 (ci-dessous) était super intéressant à

suivre.

Ce module était équipé d'un processeur PIC16F876A plus

évolué que le PIC 16F628A.

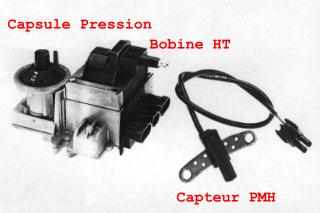

Ci-dessous la photo d'époque du fameux allumage programmable AEPL de Philippe LOUTREL pour Alpine A110 et autres, c'est du beau travail !

Début 2003, j'ai adapté l'AEPL pour moteur

atmosphérique de Philippe LOUTREL et j'ai utilisé le programme

du microprocesseur 16F84 pour les premiers essais.

Ainsi, il est devenu AEIP !

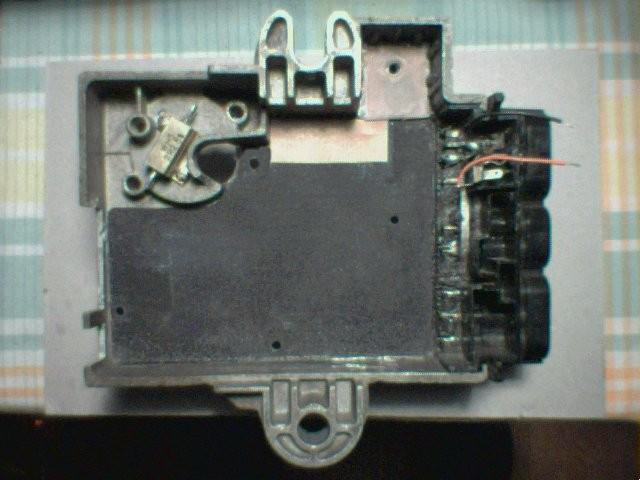

Ci-dessous une photo du premier prototype AEPL dans un boitier

Renix F, avec une carte fille pour le traitement du signal du

capteur inductif VR d'origine RENAULT.

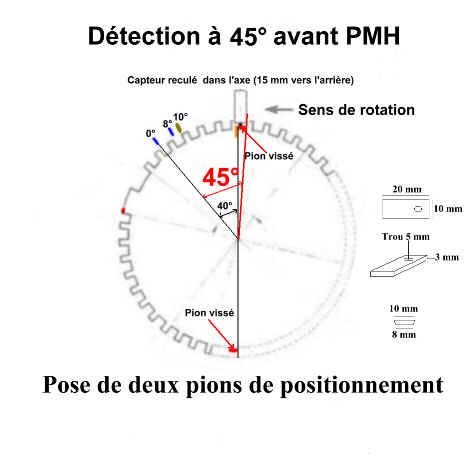

J'avais fixé 2 pions de positionnement en métal à 180° sur le volant moteur, le capteur était reculé vers l'arrière pour voir les 2 cibles et ça fonctionnait parfaitement.

L'avance cartographique était prévue pour un moteur atmosphérique, et bien sûr, cela ne convenait pas totalement pour mon moteur turbo.

J'ai crée cette page pour partager des informations et elles

peuvent être utilisées librement par les expérimentateurs et

amateurs d'électronique.

J'ai par habitude de citer mes sources, faites en de même.

J'aurais bien aimé trouver un tel recueil (ou synthèse) quand j'ai

débuter en 2003 sur mon projet !

Je comptes bien remettre la main sur les sources de mon projet

qui sont contenues dans un de mes anciens disques durs depuis fin

2005.

Mais, j'ai tout de même retrouvé les fichiers programme (HEX)

des 3 microprocesseurs !

Télecharger le Dossier partiel comprenant:

![]()

Pour un tel projet, les difficultés étaient nombreuses.

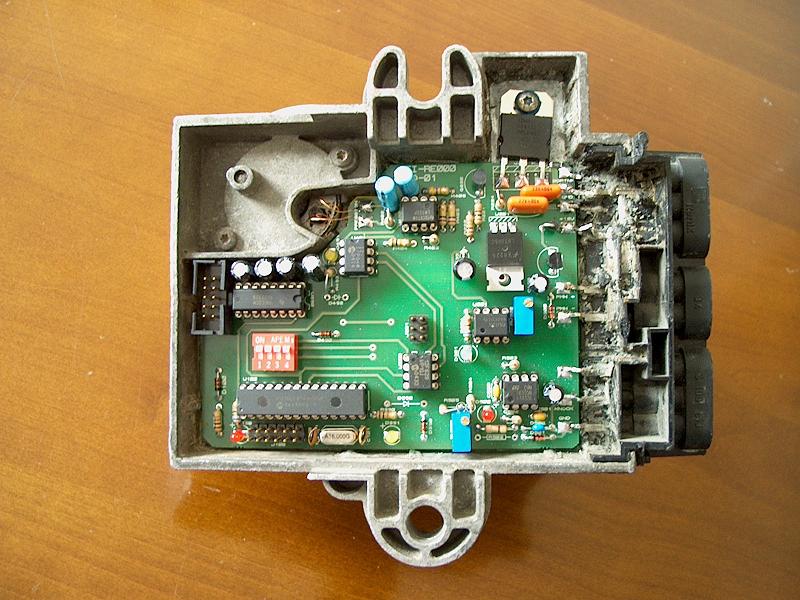

Extérieurement mon AEIP ressemblait bien à un AEI Renix, et

seule l'électronique était différente.

Ci-dessous un AEI Renix vidé de son contenu électronique.

Ci-dessous une photo de la version 4 avec bride aluminium qui équipait mon auto.

Une résistance de puissance de 2,2 Ohms 10 Watts était mise

en série avec la bobine, mais elle fût ensuite shuntée.

C'était plus simple avec une gestion précise des DWELLS par

hachage du courant de charge de la bobine.

Le transistor de puissance conserve sa place sur le boitier pour

un bon refroidissement.

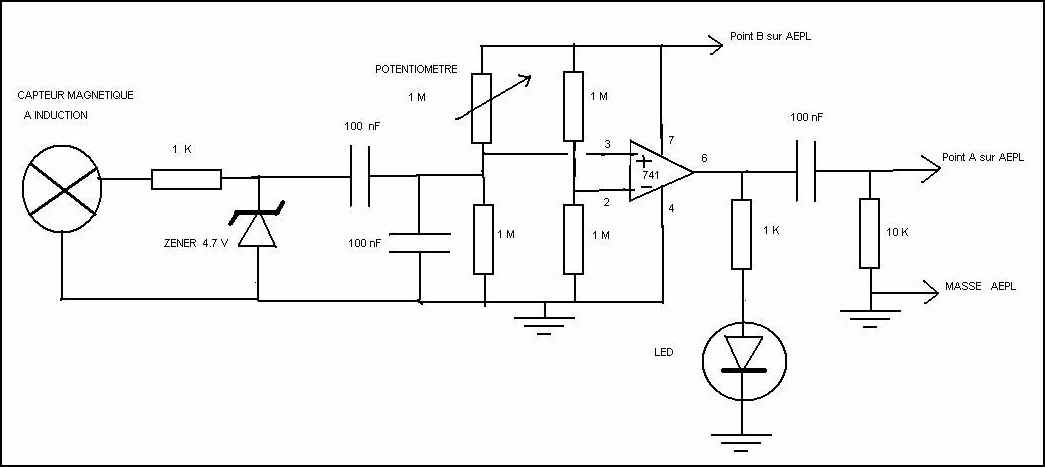

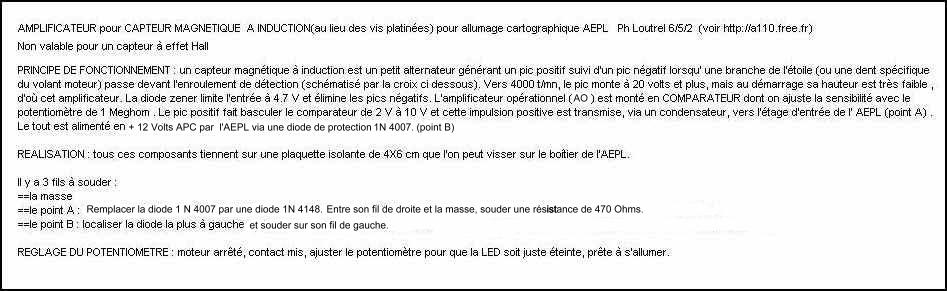

Ci-dessous la solution du créateur de l'AEPL.

Ma carte d'essai en était équipée.

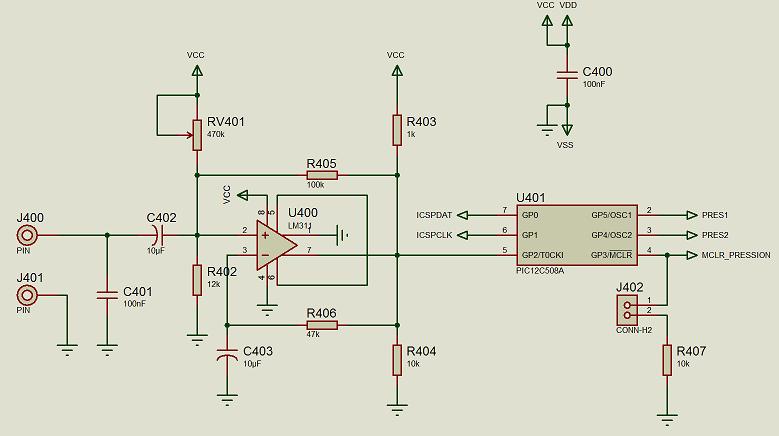

Ci-dessous la solution du créateur de l'AEPL parfaite pour traiter 2 impulsions par tour moteur.

Le 741 doit être remplacé par un AOP BiFET pour

un meilleur rendement en 44-2-2.

En effet, à 6000 tours par minutes, on a 4 KHz en entrée de l'AOP

et le traitement des impulsions est beaucoup plus délicat.

Les AOP BiFET rapides compensés en fréquence, série TL071 - TL081

et dérivés, ont des slew-rate plus élevés, de l'ordre de 10

à 20 V/µs et conviennent parfaitement.

Un ajustable permet de régler le gain.

Un microprocesseur PIC 12F629 se charge du reste.

Une fois traité par un PIC 12F629, les signauxdu capteur VR sont convertis en signaux TTL.

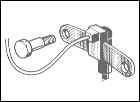

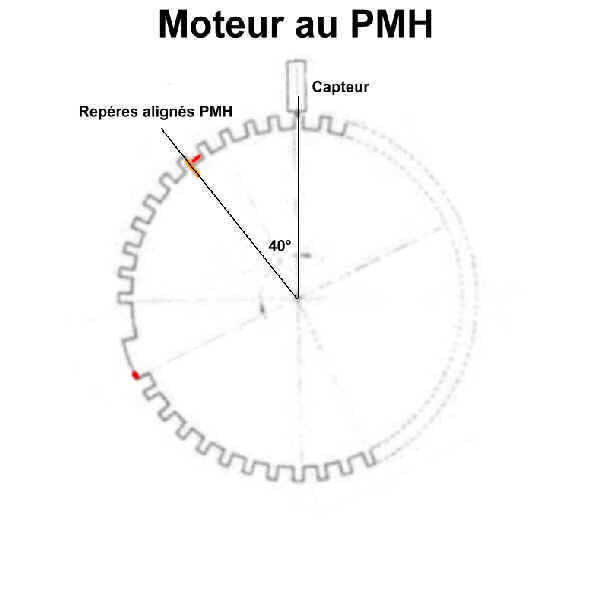

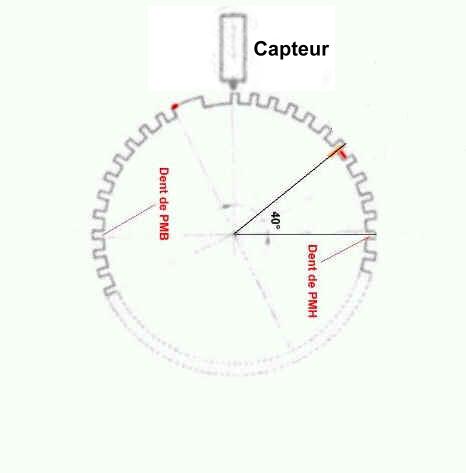

Le volant moteur comporte un total de 44 dents, dont 4 sont manquantes pour former les dents larges servant de repères à 180°.

AEIP met en forme les signaux pour reconnaitre le PMH, le PMB et le régime moteur.

Le capteur est utilisé comme à l'origine.

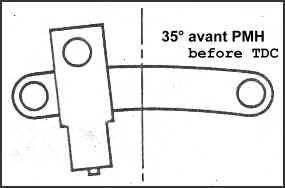

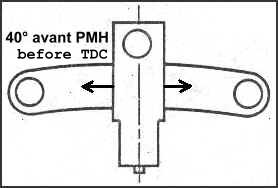

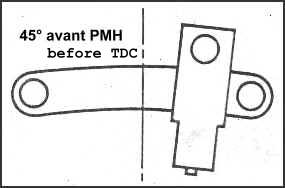

Le volant moteur comporte un repère de PMH (en orange) et le carter d'embrayage une grille 0 * 8° * 10° (cf. schéma ci-dessous).

La position du capteur est d'origine à 40° du point 0° (PMH).

Au moins 3 positions sont possibles pour le capteur à induction 35, 40 (par défaut) et 45 degrés avant PMH:

|

|

|

Bien sûr plusieurs autres positions sont possibles dans cette plage de 10 degrés en le déplacant sur sa barette.

Ceci permet l'ajustage très précis du point 0° d'avance (moteur au PMH).

Chaque singularité est espacée de la

singularité suivante par 19 dents.

Après chaque singularité commence le comptage des dents pour

trouver le PMH ou le PMB.

Le volant moteur comporte un total de 44 dents, dont 4 sont

manquantes pour former les dents larges servant de repères à

180°.

le PMH (moment où le piston est au point le plus haut, soit le 0° des cylindres 1 et 4).

le PMB (moment où le piston est au point le plus bas, soit le 0° des cylindres 2 et 3).

45° avant PMH (pour calcul de l'avance des cylindres 1 et 4).

45° avant PMB (pour calcul de l'avance des cylindres 2 et 3).

Intéraction entre le microprocesseur central et les périphériques.

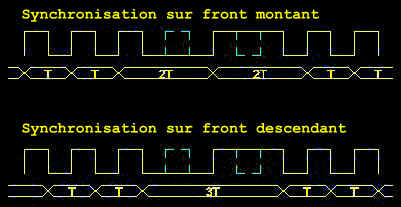

S’il n’y a aucun front montant au bout de 2 dents, il s’agit d’une dent plus large (singularité).

Le microcontrôleur PIC12F629 fait suivre un signal à 45° d’avance à l’allumage.

Ce signal sera ensuite exploité par le PIC16F628A pour déterminer l'angle d'avance cartographique.

On a une légère atténuation du signal au niveau des singularités entre l'entrée et la sortie de l'AOP TL081.

|

|

| Signal en entrée AEIP vers TL081 Le rapport est d'environ 2 pour 1 |

Signal en sortie de l'AOP TL081 vers le PIC Le rapport est d'environ 1.5 pour 1 |

Il faut un étau, 1 marteau léger, et mettre un coup sec sur l'extrémité de la barette pour la déplacer dans le corps du capteur.

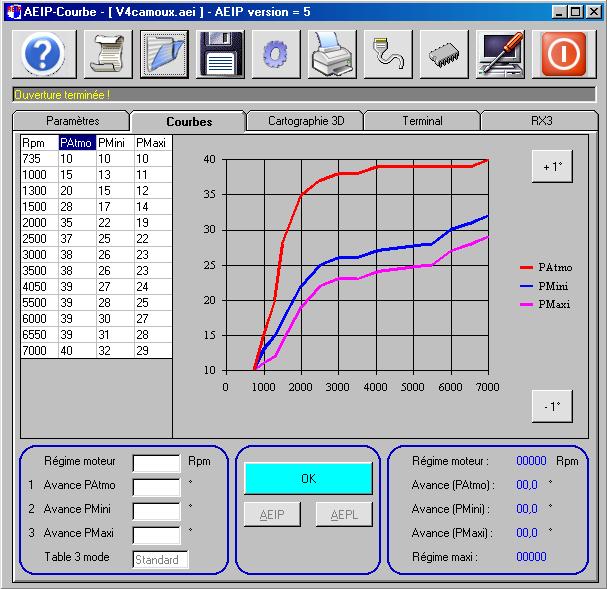

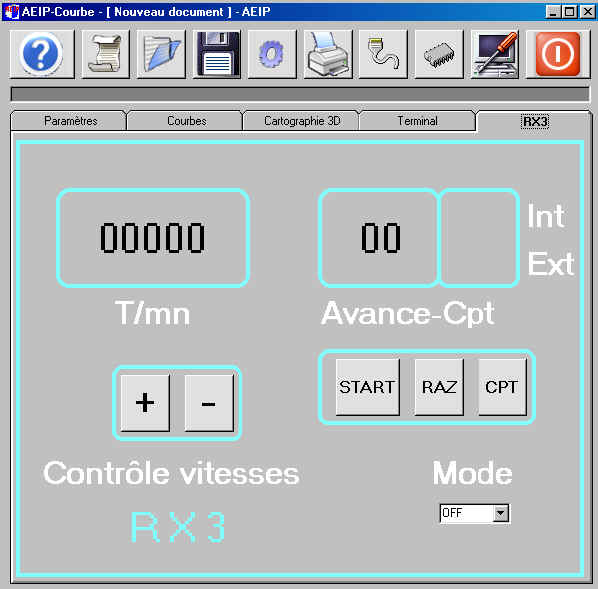

AEIP-Courbe générateur de courbes et son émulateur RX3 développé sous VB6 pour la version 4 d'AEIP et compatible avec AEPL.

La version 4 de AEIP utilisait un PIC16F628A et deux PIC12F629 de MICROCHIP.

Processeur PIC 16F876 ou 16F876A:

La version 5 sous forme de carte d'essais utilisait ce processeur plus complet.

Bootloader pour PIC 16F876(A)

Le bootloader est un microprogramme qui réside dans le PIC et qui évite de le sortir, à chaque fois, de son support pour le reprogrammer (ISP In-System Programmer).

Il utilise une l'interface RS232 pour le transfert du programme, donc il faut en plus un convertisseur TTL/RS232 (ci-dessous).

Il suffit de brancher le câble série, lancer la programmation et le PIC est programmé en quelques secondes.

J'uitlisait un adaptateur USB <=> RS232.

Réutiliser la capsule de l'AEI Renix était un

choix volontaire pour le défi technique.

Les points faibles sont nombreux, entre autres car la capsule est

équipée d'une membrane sensible aux hydrocarbures.

De ce fait, elle est s'use rapidement.

Ma carte d'essais comportait un capteur MPX2200AP (ci-dessous).

C'est un capteur de pression absolue, résolution 0.2 mV/kPa, échelle de 0 kPa à 200 kPa, alimentation de 10 V à 16 V.

C'est sans doutes la meilleure solution, et j'ai

eu d'excellents résultats avec ce capteur.

Il est simple à mettre en oeuvre et très robuste.

Conserver la capsule Renix,

Réussir à palier aux temps de réponse de ce composant électromécanique,

Mettre au point un circuit de mise en forme par un ampli opérationel suivi d'un microcontrôleur PIC.

Cette organe délivre l'image électrique de la (dé)pression

règnant dans le collecteur d'admission .

Dans cette capsule manométrique, la membrane est liée

mécaniquement au noyau de la bobine d'un oscillateur.

La fréquence de l'oscillateur varie en fonction de la position

de ce noyau dans le bobinage (inductance variable) et par

conséquent de la charge du moteur.

Les variations de pression sont traitées par un circuit convertisseur de fréquence, le filtrage et la numérisation sont assurés par un microprocesseur PIC16F629.

Deux fils de 0,3 mm² sont soudés aux terminaisons du bobinage avec un connecteur deux voies côté carte mère.

Un noyau magnétique se déplace à

l’intérieur d’une bobine.

Ce déplacement entraîne une variation de l’inductance de

la bobine.

Pour la capsule j'ai utilisé une superbe bride

en aluminium démontable et vissée en 7 points.

La résistance mécanique est nettement supérieure au cerclage d'origine.

La membrane d'origine montée avec double joint est soigneusement

nettoyée et préparée.

Elle devient alors beaucoup plus fiable, et elle résiste et supporte sans problème 1,5 bar de pression de suralimentation.

Ma méthode de test est simple et s'effectue à l'aide

d'une seringue médicale 60 ml et un petit tuyau Ø 4 mm

intérieur, munie d'un collier côté seringue.

Le lubrifiant idéal que j'ai trouvé pour celle çi est du

liquide vaisselle, c'est simple et efficace !

Un étalonnage (facultatif) peut être effectué, marquer un

point zéro et un autre point X permettent de se fixer des

repères.

A - Test en pression:

1 / Aspirer de l'air dans la seringue, puis brancher le tuyau entre la seringue et la capsule de l'AEI,

2 / Comprimer la seringue afin de pousser de l'air dans la capsule de l'AEI.

3 / Attendre quelques secondes puis relacher la seringue, elle doit revenir vers sa position initiale.

![]() Si ce n'est pas le cas, c'est que la

membrane est délogée, poreuse ou détruite et il faut la

remplacer

Si ce n'est pas le cas, c'est que la

membrane est délogée, poreuse ou détruite et il faut la

remplacer

B - Test en dépression:

1 / Vider la seringue de son air puis brancher le tuyau entre la seringue et la capsule de l'AEI.

2 / Tirer sur la seringue afin d'aspirer l'air contenu dans la capsule de l'AEI.

3 / Attendre quelques secondes puis relacher la seringue, elle doit revenir vers sa position initiale.

![]() Si ce n'est pas le cas, c'est que la

membrane est délogée, poreuse ou détruite et il faut la

remplacer.

Si ce n'est pas le cas, c'est que la

membrane est délogée, poreuse ou détruite et il faut la

remplacer.

L'amplificateur opérationnel LM311 sert d'oscillateur, la

fréquence varie en fonction de l'inductance du capteur dans la

plage

de 32 à 18 KHz en pression (0 à 1 bar) et de 32 à 45 KHz en

dépression (0 à - 400 mb).

Pour un condensateur de calibré à 100 nF en entrée du LM311, l'inductance

varie environ de 850µH à 250µH.

![]()

Comme on le voit ci-dessous, la limite de lecture se situe

après 800 grammes de pression de suralimentation.

Mais, c'est suffisant pour obtenir de bons résultats, vu que la

capsule est limitée mécaniquement dans cette plage de pression.

Valeur de pression de suralimentation |

Etat sur 8 bits |

| 0,1 bar | 10000000 |

| 0,2 bar | 11000000 |

| 0,3 bar | 11100000 |

| 0,4 bar | 11110000 |

| 0,5 bar | 11111000 |

| 0,6 bar | 11111100 |

| 0,7 bar | 11111110 |

| 0,8 bar | 11111111 |

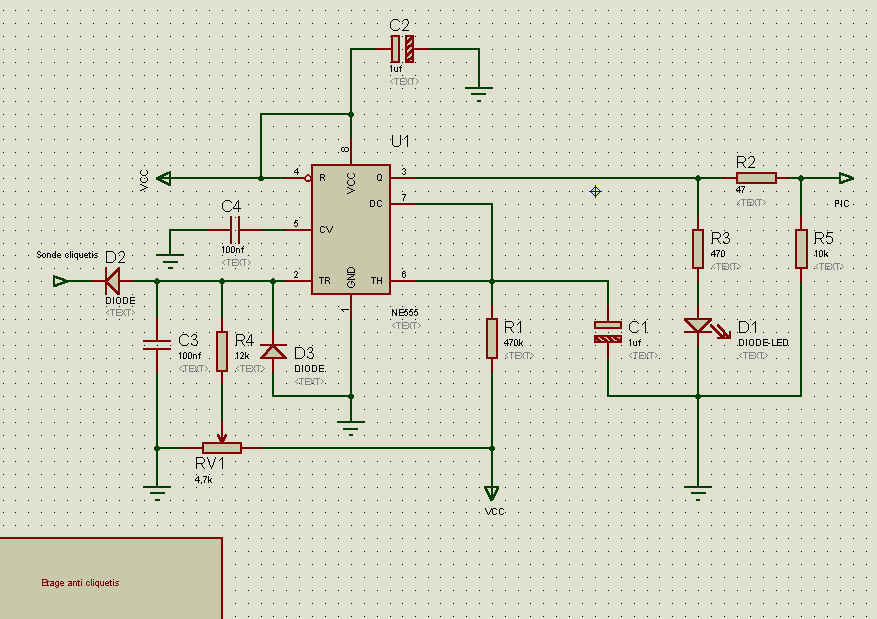

Ci-dessous le schéma de principe:

L'AEIP communiquait avec un ordinateur PC.

Un switch autorise le passage en mode programmation ou liaison RS

232 vers un PC.

Un signal filtré, calibré et exempt de bruit

était disponible pour faire de bonnes mesures.

Le principe est d'utiliser l'entrée LIGNE de la carte son d'un

PC reliée par un simple cable à la prise CINCH d'AEIP.

Son rôle est d'écouter les bruits de combustion du moteur.

Pour le capteur de cliquetis d'origine, il y a

une des bornes à la masse (fil blanc),

l'autre (fil rouge) est le point chaud et se connecte sur l'AEIP

sur l'entrée capteur de cliquetis.

Pour obtenir le bon réglage en fonction du capteur, AEIP avait un potentiomètre d'ajustage de 4.7 KOhms.

La consommation moyenne de carburant peut

sensiblement baisser en fonction de l'utilisation.

La proportion d'imbrûlés à l'échappement peut diminuer

légèrement en réglant mieux l'avance.

Le rendement et les performances peuvent être

améliorées.

Le démarrage à froid est plus aisé, même avec une batterie

faible.

L'avance paramètrable peut permettre d'obtenir un meilleur

couple à bas régime et une augmentation de puissance.

Le switch 1 (prog) en position 1, permet de passer en mode programmation le processeur d'allumage,

Le switch 2 (set 0°) en position 1, permet le contrôle du point 0° d'avance PMH/PMB quand le régime est inférieur à 700 tours/minutes.

La led rouge signale la présence du programme dans le PIC 16F628A au démarrage ou le changement de table moteur en marche,

La led jaune signale la présence de signaux du capteur cliquetis,

La led verte signale la présence de signaux du capteur PMH/PMB.

Le jumper proche du LM311 (mesure dépression) permet plus d'avance à moins 100 ou 200 millibar.

Le potentiomètre (4,7 K) proche des entrées (options) permet de régler le gain de l'étage anti cliquetis.

Aujourd'hui, mon projet peut paraitre obsolète.

Des solutions techniques comme Megasquirt permettent d'aller

beaucoup plus loin.

Mais, je ne pensais pas que mes recherches dureraient sur plus de

2 ans avec plus de 200 heures de travail !

Le circuit imprimé fût dessiné avec le Logiciel TCI Version 3.1 de Bruno URBANI.

Le bride aluminium et AEI-RE000 fûrent crée par Alain POLLET (neo-tech.fr).

La société MICROCHIP pour les fabuleux microprocesseurs PIC.

L'interface de programmation IC-Prog Prototype Programmer de Bonny GIJZEN.

Le logiciel de banc moteur POWERDYN de Cédric LEBOCQ.

Systèmes Megasquirt DIY EFI Controllers.

Cette histoire ne serait pas arrivé sans la découverte de l'allumage AEPL de Philippe LOUTREL à qui je rend hommage pour son idée et ses réalisations.

Je répond par mail uniquement aux questions

bien rédigées, intéressantes et précises à: ![]()

Mise à jour le 09 avril 2016